1. Quais são as vantagens das máquinas de corte a laser de fibra em comparação com as máquinas de corte tradicionais?

R: As máquinas de corte a laser de fibra têm as vantagens de velocidade de corte rápida, alta precisão, pequena zona afetada pelo calor, forte adaptabilidade do material, baixos custos operacionais e manutenção simples.

2. Como garantir a qualidade de corte da máquina de corte a laser?

R: O segredo para garantir a qualidade do corte é selecionar a potência do laser, a velocidade de corte, a posição do foco e o gás auxiliar adequados. Ao mesmo tempo, também é muito importante fazer a manutenção regular do equipamento e manter os componentes ópticos limpos.

3. Quais são as precauções de segurança durante a operação da máquina de corte a laser?

R: Os operadores precisam usar equipamentos de proteção adequados, como óculos de segurança, para evitar danos ao laser. O equipamento deve ser colocado em um ambiente de trabalho estável e garantir que todos os dispositivos de proteção de segurança estejam funcionando corretamente.

4. Quais são os custos de manutenção de uma máquina de corte a laser de fibra de acionamento duplo de tipo aberto?

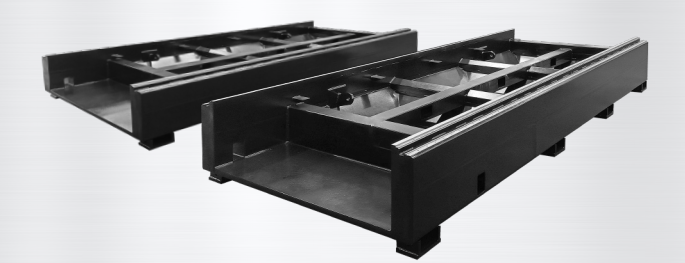

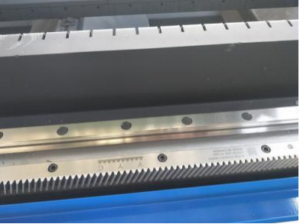

R: Em comparação com os equipamentos de corte tradicionais, as máquinas de corte a laser de fibra têm custos de manutenção mais baixos. Suas principais tarefas de manutenção incluem a limpeza da óptica, a verificação do desgaste dos trilhos-guia e dos racks de engrenagem e a troca regular do líquido de arrefecimento.

5. Como escolher a potência do laser ao cortar materiais metálicos de diferentes espessuras?

R: Ao cortar materiais metálicos de diferentes espessuras, devem ser selecionados lasers com a potência correspondente. De modo geral, quanto maior a espessura do material, maior a potência do laser necessária. Mas considere também a velocidade de corte e a zona afetada pelo calor para evitar o superaquecimento do material ou a perda da qualidade do corte.

Quatro soluções para problemas comuns

Com o desenvolvimento contínuo da tecnologia industrial em nosso país, a tecnologia de corte a laser é amplamente utilizada em vários setores de processamento, e as máquinas de corte a laser têm vantagens que outros processos de corte não têm. A qualidade do corte é de primeira classe, com uma ampla faixa de corte, velocidade de corte rápida, boa flexibilidade e forte capacidade de processamento. No entanto, também há problemas durante o corte a laser, como corte incompleto, superfície áspera, rebarbas, etc. Para resolver esses problemas, geralmente são adotados os seguintes métodos de tratamento profissional.

A. Questões de Burr

A formação de rebarbas é um fator muito importante para determinar a qualidade do corte a laser, pois a remoção de rebarbas exige trabalho adicional. Portanto, podemos avaliar visualmente a qualidade do corte com base na quantidade e no grau das rebarbas.

Soluções

Em primeiro lugar, verifique se há algum problema com a saída do laser, se o ponto é bem redondo e se o ponto é coaxial com o orifício central do bocal. Um ponto circular indica que a distribuição lateral da energia do laser é uniforme, e a distribuição de energia dos pontos de luz formados após serem focalizados pela lente também é mais uniforme, o que leva a uma melhor qualidade de corte; quanto melhor for a coaxialidade entre o ponto e o orifício central do bocal, melhor será a qualidade do corte.

Em segundo lugar, verifique se há pequenas partículas, poeira, resíduos de respingos ou outros objetos que afetam a qualidade do corte durante o processo de transmissão do laser e se há pequenas rachaduras nas lentes que não são facilmente visíveis a olho nu, o que pode afetar a transmissão da potência do laser.

Somente depois de concluir as duas verificações acima é que podemos determinar se o laser em si está em boas condições. Em seguida, vem o ajuste dos parâmetros do processo.

As rebarbas geradas após o corte a laser de aço inoxidável têm uma certa dureza, que consome muito tempo para ser removida e também afeta a aparência da peça de trabalho. É melhor abordar a causa principal: a pureza do gás é crucial, e é melhor não usar gás de cilindro de aço. Em segundo lugar, os parâmetros de corte precisam ser ajustados para o nível ideal, e fatores como pressão do ar, taxa de fluxo, distância focal e velocidade de corte precisam ser ajustados várias vezes.

Equipamento+gás+parâmetros (ajustados para o ideal) = peças de corte com menos rebarbas

B. Problema de rugosidade

O corte a laser de seções transversais formará ranhuras verticais, e a profundidade das ranhuras determina a rugosidade da superfície de corte. Quanto mais rasas forem as ranhuras, mais lisa será a seção de corte. A rugosidade não afeta apenas a aparência das bordas, mas também afeta as características de atrito. Na maioria dos casos, é necessário minimizar a rugosidade, portanto, quanto mais rasa for a textura, maior será a qualidade do corte.

Soluções

O corte de aço carbono geralmente encontra problemas como brilho insuficiente de seções de chapas finas e seções ásperas de chapas grossas.

De modo geral, um laser de 1000 W pode cortar aço carbono com até 4 mm de brilho, 2000 W com 6 mm e 3000 W com 8 mm.

C. Problema de deformação

No corte a laser, a área próxima à incisão é aquecida. Ao mesmo tempo, a estrutura do metal sofre alterações. Por exemplo, alguns metais podem endurecer.

Os amassados e a corrosão têm efeitos adversos na superfície da borda cortada, afetando a aparência, e aparecem em erros de corte que geralmente devem ser evitados. Se o corte provocar um aquecimento acentuado do componente, ele se deformará.

Soluções

Isso é particularmente importante na usinagem de precisão, pois os contornos e as peças de conexão geralmente têm apenas alguns décimos de milímetro de largura. O controle da potência do laser e o uso de pulsos curtos de laser podem reduzir o aquecimento dos componentes e evitar a deformação.

D. Problema de descoloração do material

A mudança de cor próxima à borda de corte do aço inoxidável durante o corte se deve principalmente à oxidação do material em altas temperaturas. O aço inoxidável não é apenas um material resistente a altas temperaturas, mas também um material de isolamento devido à sua baixa condutividade térmica. Quando cortamos esses materiais, devido à sua baixa condutividade térmica, temperaturas mais altas são geradas e acumuladas perto da incisão, resultando na oxidação do aço inoxidável no ar em altas temperaturas. A temperatura e a profundidade da oxidação variam, resultando em cores diferentes. Além disso, a baixa velocidade de corte, o foco incorreto e a baixa pureza do gás podem causar a descoloração da superfície da placa.

Soluções

1. O material está muito quente, resfrie o material.

2. A taxa de alimentação está muito baixa, aumente a taxa de alimentação.

3. O material não corresponde à distância focal do cabeçote do laser. Use um localizador para testar e ajustar a distância focal.

4. A pressão do ar está muito baixa, aumente a pressão do ar.

5. O nitrogênio contém impurezas de oxigênio, portanto, use nitrogênio de alta qualidade e alta pureza.

E. Problema de corte incompleto

O corte a laser é um processo complexo, e é comum encontrar situações em que o corte não pode ser totalmente penetrado. Há muitos motivos pelos quais a amostra não pode ser cortada, sendo que o mais comum é a diminuição da potência do laser ou o envelhecimento do tubo da lâmpada, o que resulta em energia insuficiente do feixe de laser e faz com que a amostra seja cortada. Velocidade de corte excessiva, danos à lente de foco que resultam em efeito de foco ruim, caminho óptico incorreto e tensão instável são todos motivos pelos quais o corte a laser não consegue penetrar. Obviamente, também há muitos fatores que podem fazer com que a amostra não seja cortada, como problemas de material, pressão insuficiente de gases auxiliares e efeito de resfriamento ruim do sistema de resfriamento devido à turbidez da água.

Soluções

1. Para reduzir adequadamente a velocidade de corte, limpe o refletor contaminado de maneira oportuna e razoável e substitua a lente de foco.

2. Para o problema de caminho óptico incorreto, você pode reajustar o caminho óptico e ajustar a distância focal até que o laser atinja um ponto no papel que seja concêntrico com o centro do bocal.

3. Ao cortar cobre e alumínio, é melhor polir sua superfície com antecedência ou aplicar materiais absorventes para resolver o problema da alta refletividade.

4. Limpe regularmente os objetos estranhos dentro do bocal, aumente a pressão do gás auxiliar e substitua a água destilada no sistema de resfriamento em tempo hábil.

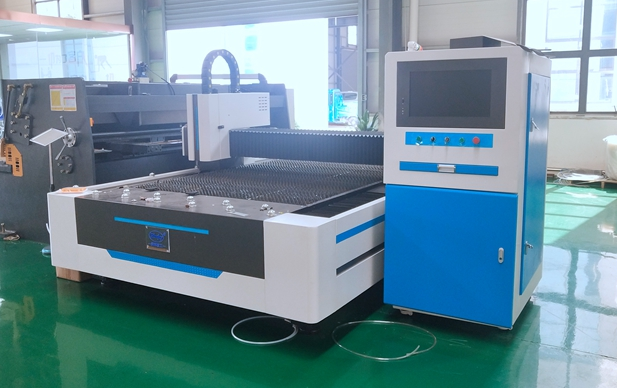

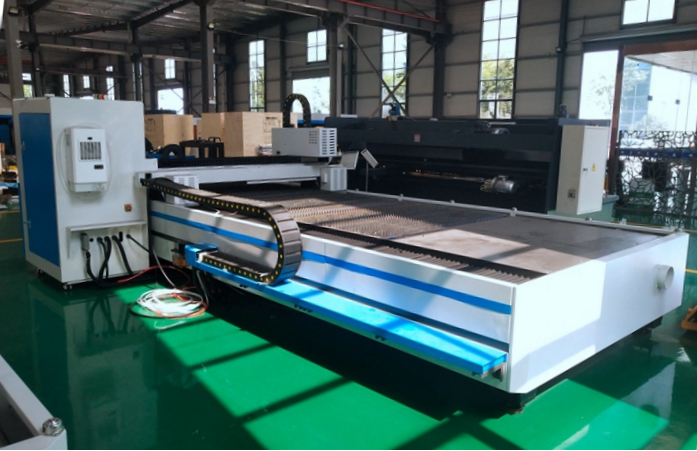

Como usar melhor as máquinas de corte a laser de fibra

Com o desenvolvimento contínuo da tecnologia, muitas pessoas começaram a usar máquinas de corte a laser de fibra. Elas podem melhorar a eficiência do trabalho e o efeito de corte também é muito bom. No entanto, devido à operação inadequada, muitos problemas e dificuldades surgirão durante o uso.

A potência de saída do laser de uma máquina de corte a laser para metal não é constante, e precisamos fazer ajustes em tempo real de acordo com as necessidades de processamento. Essa etapa é muito importante, pois a potência de saída pode ter um impacto direto no desempenho da tecnologia de processamento da máquina de corte a laser, o que determina a precisão e a eficiência do corte da máquina de corte a laser ao cortar chapas.

1. Em que circunstâncias a potência de saída da máquina de corte a laser deve ser aumentada?

Se a velocidade de corte da máquina de corte a laser for muito lenta, a velocidade de corte poderá ser acelerada com o aumento adequado da potência do sinal de saída da tecnologia a laser.

Ao cortar materiais com espessura maior, a potência de saída do laser pode ser aumentada por meio dos dados do painel de controle interno para melhorar o desempenho do corte.

A adição de materiais com alta densidade e dureza de corte exige alto desempenho das máquinas de corte a laser. Ao aumentar continuamente a potência de saída do laser e reduzir a velocidade de corte, esse problema pode ser resolvido com eficácia.

Para determinados materiais especiais, quando são necessárias lentes de distância focal longa para substituir as lentes de distância focal curta, é necessário aumentar a potência de saída do laser.

2. Como as máquinas de corte a laser podem melhorar a depuração para obter um desenvolvimento de corte melhor e mais rápido?

De fato, as máquinas de corte a laser, assim como as empresas automotivas chinesas, precisam ser testadas e depuradas antes de saírem da fábrica e mantidas durante o processo de uso e gerenciamento para manter o equipamento em boas condições de operação. As máquinas de corte a laser têm muitos componentes, e algumas peças têm um período de manutenção mais curto. Por exemplo, para proteger as lentes, é necessário atualizá-las regularmente com base na frequência de corte e no tempo de trabalho e estudo.

2.1 Como depurar uma máquina de corte a laser?

2.1-1 Ajuste o conjunto da máquina para melhorar a eficiência do corte.

1. Trilho de guia: Ao instalar o trilho-guia, ele deve estar paralelo. Se o trilho-guia não estiver paralelo, haverá resistência durante a operação e o desenvolvimento do equipamento da máquina. A peça de trabalho projetada pelo corte terá bordas serrilhadas. Portanto, o trilho-guia do eixo Y deve garantir totalmente o paralelismo do sistema.

Feixe e acoplamento: Durante o processo de instalação da viga e do acoplamento da máquina, se os parafusos não estiverem apertados ou se o travamento estiver inclinado ou solto, isso afetará o efeito de corte da máquina de corte a laser. Portanto, é necessário garantir a qualidade e a precisão da instalação dos componentes.

2.1-2 Depuração dos parâmetros da máquina a laser para melhorar a velocidade de processamento de corte das máquinas corporativas.

Durante o processo de corte, precisamos desenvolver e ajustar gradualmente os parâmetros de aprendizado da máquina. Nesse caso, se os parâmetros da máquina não forem ajustados adequadamente pela empresa, a velocidade e o efeito do corte serão afetados até certo ponto. Ao sair da fábrica, cada máquina de corte a laser pode definir e salvar parâmetros de projeto com base em diferentes tamanhos de potência, materiais de corte e dados de espessura. No estágio posterior, os ajustes podem ser feitos de acordo com as necessidades dos usuários da rede. Ao definir os parâmetros, os seguintes pontos devem ser observados:

① Velocidade de desenvolvimento inicial: Como o nome sugere, essa questão define a velocidade na qual a máquina é iniciada. A velocidade inicial não deve ser a mais rápida possível; de fato, se a velocidade for muito rápida, a máquina pode começar a vibrar muito.

② Aceleração: A aceleração refere-se ao processo no qual uma máquina pode acelerar de sua velocidade de desenvolvimento inicial para o uso normal durante a produção empresarial. Da mesma forma, ao se preparar para encerrar o corte, há também um processo de desaceleração econômica. Se a aceleração for muito baixa, isso afetará a velocidade do processamento de corte da máquina social.

2.1-3 Método de ajuste de precisão para máquina de corte a laser.

1. Quando o ponto focal do laser é definido como mínimo, ele é disparado para estabelecer seu efeito inicial, e a posição da distância focal é determinada pelo tamanho do efeito do ponto. Acreditamos que, desde que reconheçamos o ponto mínimo do laser, a distância focal de processamento ideal é obtida para essa informação de posição, e podemos começar a desenvolver e analisar o trabalho da empresa de processamento.

Na depuração da máquina de corte a laser na primeira parte, podemos usar alguns papéis de teste e disparos pontuais desperdiçados na peça de trabalho para determinar a precisão da posição da distância focal. A posição da altura da cabeça do laser na empresa móvel variará em tamanho quando o laser for usado para disparos pontuais. Determine a distância focal e a posição ideal do cabeçote do laser ajustando a posição de diferentes posições várias vezes para encontrar a posição mínima do ponto

3. O que deve ser feito se houver rebarbas, caroços e sulcos profundos na superfície de corte durante o processo de corte?

3.1 Investigação de problemas de rebarbas

Seleção inadequada do bocal; substitua-o por bicos de maior calibre para aumentar o fluxo de gás.

Incompatibilidade de desfocagem negativa, aumente a desfocagem negativa para penetrar na posição inferior.

Uma pressão de ar insuficiente impede um corte suficiente; aumente a pressão de ar adequadamente.

3.2 Solução de problemas de resíduos de tumores

Seleção inadequada do bocal; substitua-o por bicos de maior calibre para aumentar o fluxo de gás.

Velocidade inadequada, o motivo da velocidade excessiva não pode ser descartado, diminua a velocidade.

A qualidade da placa é ruim, e o bocal de diâmetro menor não consegue eliminar a escória com eficácia. Recomenda-se escolher uma placa melhor.

3.3 Investigação profunda dos padrões de seção transversal

Seleção inadequada de bicos, substitua por bicos de menor calibre.

O excesso de pressão de ar faz com que surjam listras durante a queima, portanto, reduza a pressão de ar adequadamente.

A velocidade inadequada, seja muito rápida ou muito lenta, pode causar a queima das listras. Sugerimos ajustar a velocidade de acordo com a potência e a velocidade.

De modo geral, a qualidade da seção de corte é influenciada por vários fatores, e a interação entre as diversas variáveis não é independente. O processo de depuração é relativamente complexo, testando tecnologia, experiência e paciência.

4. Por que a potência da máquina de corte a laser diminui?

Se for uma máquina, haverá perdas, e o mesmo vale para as máquinas de corte a laser de materiais metálicos. No processo de desenvolvimento e uso de longo prazo, com certeza afetaremos a existência de algumas perdas mais ou menos significativas, como velocidade de corte lenta, baixa precisão de corte e assim por diante. Muitas pessoas podem pensar que isso deve ser uma diminuição da potência do laser. Na verdade, há muitos motivos que afetam a diminuição da potência da máquina de corte a laser, não necessariamente problemas com o laser. A seguir, analisamos os motivos da falha de energia da máquina de corte a laser de fibra:

Em primeiro lugar, é a posição do ponto focal que afeta a precisão do corte, especialmente o diâmetro do ponto focal social. O diâmetro do ponto focal é diretamente proporcional à profundidade de foco da lente de focalização. Quanto menor for a profundidade de foco da lente de focalização, menor será o diâmetro do ponto focal.

Em segundo lugar, a distância entre o bocal e a peça de trabalho também afeta a capacidade de potência da máquina de corte a laser de fibra óptica. Estar muito longe pode causar desperdício desnecessário de energia cinética, enquanto estar muito perto pode afetar a dispersão de produtos de corte respingados. A distância adequada é de 0,8 mm. Outra máquina de corte a laser de fibra óptica depende principalmente de seu ajuste de acompanhamento para realizar o corte de peças usinadas com superfície irregular. Durante o processo de operação e gerenciamento, a altura entre o bocal e a peça usinada não é basicamente consistente.

Em terceiro lugar, a velocidade de corte e a velocidade de corte têm um impacto significativo sobre a potência das máquinas de corte a laser de fibra, e a velocidade de corte é diretamente proporcional à potência da máquina de corte a laser de fibra. A qualidade do trabalho de corte está relacionada ao gerenciamento da qualidade do feixe de laser, bem como às características do sistema de informações de focalização do feixe de laser, ou seja, o tamanho do feixe de laser após a focalização tem um impacto significativo no desenvolvimento da qualidade do corte a laser.

Há também o tamanho do gás auxiliar, o gás auxiliar e a pressão do gás, e é preferível usar ar comprimido ou gás inerte, o que também afeta a potência da máquina de corte a laser de fibra. Se a espessura do material processado puder ser aumentada, ou se a velocidade de corte se desenvolver lentamente, a pressão do gás deverá ser reduzida adequadamente. O uso de corte com pressão de gás com menor eficiência pode evitar o congelamento da borda.

Por fim, se os quatro primeiros forem excluídos, isso será considerado uma diminuição na potência do laser. Qualquer dispositivo que seja usado por muito tempo pode causar problemas e envelhecimento de alguns componentes. O laser é o componente central e mais importante das máquinas de corte a laser de metal, e o uso prolongado pode levar a uma diminuição da potência. Além dos pontos acima, o desempenho, o tamanho e a espessura dos materiais da tecnologia de processamento também podem afetar a capacidade de potência das máquinas de corte a laser de fibra.