1. Apa saja keunggulan mesin pemotong laser serat dibandingkan dengan mesin pemotong tradisional?

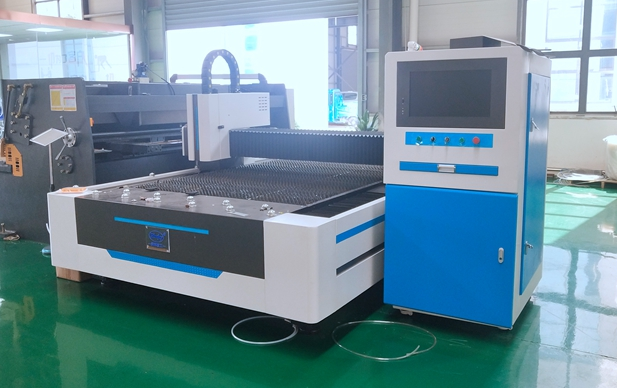

J: Mesin pemotongan laser serat memiliki keunggulan kecepatan potong yang cepat, presisi tinggi, zona kecil yang terpengaruh panas, kemampuan beradaptasi material yang kuat, biaya pengoperasian yang rendah, dan perawatan yang sederhana.

2. Bagaimana cara memastikan kualitas pemotongan mesin pemotongan laser?

J: Kunci untuk memastikan kualitas pemotongan adalah memilih daya laser, kecepatan pemotongan, posisi fokus dan gas bantu yang sesuai. Pada saat yang sama, juga sangat penting untuk memelihara peralatan secara teratur dan menjaga kebersihan komponen optik.

3. Apa saja tindakan pencegahan keselamatan selama pengoperasian mesin pemotongan laser?

J: Operator harus mengenakan peralatan pelindung yang sesuai, seperti kacamata pengaman, untuk mencegah kerusakan laser. Peralatan harus ditempatkan di lingkungan kerja yang stabil dan pastikan semua perangkat perlindungan keselamatan berfungsi dengan baik.

4. Berapa biaya perawatan mesin pemotongan laser serat penggerak ganda tipe terbuka?

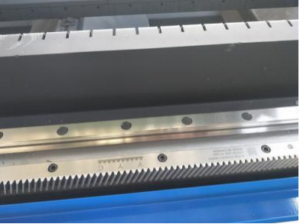

J: Dibandingkan dengan peralatan pemotongan tradisional, mesin pemotongan laser serat memiliki biaya perawatan yang lebih rendah. Tugas perawatan utamanya termasuk membersihkan optik, memeriksa keausan rel pemandu dan rak roda gigi, dan mengganti cairan pendingin secara teratur.

5. Bagaimana cara memilih daya laser saat memotong bahan logam dengan ketebalan yang berbeda?

J: Apabila memotong bahan logam dengan ketebalan yang berbeda-beda, laser dengan daya yang sesuai, sebaiknya dipilih. Secara umum, semakin tebal bahannya, semakin tinggi daya laser yang diperlukan. Tetapi, pertimbangkan juga kecepatan pemotongan dan zona yang terpengaruh panas untuk menghindari panas berlebih pada bahan atau hilangnya kualitas potongan.

Empat solusi masalah umum

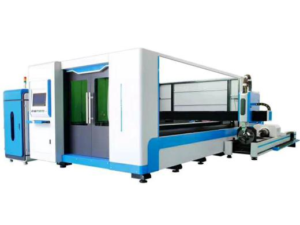

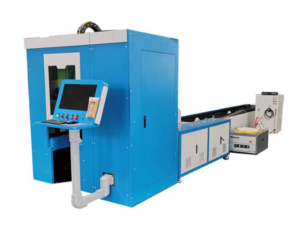

Dengan terus berkembangnya teknologi industri di negara kita, teknologi pemotongan laser banyak digunakan di berbagai industri pengolahan, dan mesin pemotongan laser memiliki keunggulan yang tidak dimiliki oleh proses pemotongan lainnya. Kualitas pemotongan adalah kelas satu, dengan jangkauan pemotongan yang luas, kecepatan potong yang cepat, fleksibilitas yang baik, dan kemampuan pemrosesan yang kuat. Namun, ada juga masalah selama pemotongan laser, seperti pemotongan yang tidak sempurna, permukaan kasar, gerinda, dll. Untuk mengatasi masalah ini, metode perawatan profesional berikut ini biasanya digunakan.

A. Masalah duri

Pembentukan gerinda adalah faktor yang sangat penting dalam menentukan kualitas pemotongan laser, karena menghilangkan gerinda memerlukan pekerjaan tambahan. Oleh karena itu, kita bisa menilai kualitas pemotongan secara visual berdasarkan kuantitas dan derajat gerinda.

Solusi

Pertama-tama, periksa apakah ada masalah dengan output laser, apakah titiknya sangat bundar, dan apakah titiknya koaksial dengan lubang tengah nosel. Bintik melingkar menunjukkan bahwa distribusi lateral energi laser seragam, dan distribusi energi titik cahaya yang terbentuk setelah difokuskan oleh lensa juga lebih seragam, yang menghasilkan kualitas pemotongan yang lebih baik; Semakin baik koaksialitas antara titik dan lubang tengah nosel, semakin baik kualitas pemotongannya.

Kedua, periksa apakah ada partikel kecil, debu, percikan residu atau benda lain yang memengaruhi kualitas pemotongan selama proses transmisi laser, dan apakah ada retakan kecil pada lensa yang tidak mudah terlihat secara kasat mata, yang kesemuanya dapat memengaruhi transmisi daya laser.

Hanya setelah menyelesaikan dua pemeriksaan di atas, baru kita bisa menentukan, apakah laser itu sendiri dalam kondisi baik. Kemudian, barulah dilakukan penyesuaian parameter proses.

Gerinda yang dihasilkan setelah pemotongan laser baja tahan karat memiliki kekerasan tertentu, yang sangat menyita waktu untuk menghilangkannya, dan juga memengaruhi penampilan benda kerja. Cara terbaik adalah mengatasi akar penyebabnya: kemurnian gas sangat penting, dan yang terbaik adalah tidak menggunakan gas tabung baja. Kedua, parameter pemotongan perlu disesuaikan ke level optimal, dan berbagai faktor, seperti tekanan udara, laju aliran, panjang fokus, dan kecepatan pemotongan perlu disesuaikan beberapa kali.

Peralatan + gas + parameter (disesuaikan hingga optimal) = memotong benda kerja dengan lebih sedikit gerinda

B. Masalah kekasaran

Pemotongan penampang melintang dengan laser akan membentuk alur vertikal, dan kedalaman alur menentukan kekasaran permukaan pemotongan. Semakin dangkal alurnya, semakin halus bagian pemotongan. Kekasaran tidak hanya memengaruhi penampilan tepi, tetapi juga memengaruhi karakteristik gesekan. Dalam kebanyakan kasus, hal ini perlu untuk meminimalkan kekasaran, jadi semakin dangkal teksturnya, semakin tinggi kualitas pemotongannya.

Solusi

Pemotongan baja karbon umumnya menghadapi masalah seperti kecerahan yang tidak mencukupi pada bagian pelat tipis dan bagian pelat tebal yang kasar.

Secara umum, laser 1000W dapat memotong baja karbon hingga kecerahan 4mm, 2000W 6mm, dan 3000W 8mm.

C. Masalah deformasi

Pada pemotongan laser, area di dekat sayatan dipanaskan. Pada saat yang sama, struktur logam mengalami perubahan. Contohnya, sebagian logam mungkin mengeras.

Penyok dan korosi memiliki efek buruk pada permukaan tepi potong, memengaruhi penampilan, dan hal ini muncul dalam kesalahan pemotongan yang pada umumnya harus dihindari. Jika pemotongan menyebabkan komponen memanas secara tajam, maka komponen akan berubah bentuk.

Solusi

Hal ini khususnya penting dalam pemesinan presisi, karena kontur dan bagian penghubung di sini biasanya hanya selebar sepersepuluh milimeter. Mengontrol daya laser dan menggunakan pulsa laser pendek, dapat mengurangi pemanasan komponen dan menghindari deformasi.

D. Masalah perubahan warna material

Perubahan warna di dekat ujung tajam baja tahan karat selama pemotongan, terutama disebabkan oleh oksidasi bahan pada suhu tinggi. Baja tahan karat tidak hanya merupakan bahan yang tahan suhu tinggi, tetapi juga merupakan bahan insulasi karena konduktivitas termalnya yang buruk. Apabila kami memotong bahan-bahan ini, karena konduktivitas termalnya yang lambat, suhu yang lebih tinggi dihasilkan dan terakumulasi di dekat sayatan, sehingga mengakibatkan oksidasi baja nirkarat di udara pada suhu tinggi. Suhu dan kedalaman oksidasi bervariasi, menghasilkan warna yang berbeda. Selain itu, kecepatan potong yang lambat, fokus yang salah, dan kemurnian gas yang rendah dapat menyebabkan perubahan warna permukaan papan.

Solusi

1. Bahan terlalu panas, dinginkan bahan.

2. Laju pengumpanan terlalu rendah, tingkatkan laju pengumpanan.

3. Bahan tidak cocok dengan panjang fokus kepala laser. Gunakan pelacak untuk menguji dan menyesuaikan panjang fokus.

4. Tekanan udara terlalu rendah, tingkatkan tekanan udara.

5. Nitrogen mengandung pengotor oksigen, jadi gunakanlah nitrogen berkualitas tinggi dan dengan kemurnian tinggi.

E. Masalah pemotongan yang tidak lengkap

Pemotongan laser adalah proses yang rumit, dan pada umumnya dijumpai situasi di mana pemotongan tidak dapat ditembus sepenuhnya. Ada banyak alasan mengapa sampel tidak dapat dipotong, yang paling umum yaitu, penurunan daya laser atau penuaan tabung lampu, yang menyebabkan energi sinar laser tidak mencukupi dan menyebabkan sampel tidak dapat dipotong. Kecepatan pemotongan yang berlebihan, kerusakan pada lensa pemfokusan yang mengakibatkan efek pemfokusan yang buruk, jalur optik yang salah, dan voltase yang tidak stabil, semuanya merupakan alasan mengapa pemotongan laser tidak dapat menembus. Tentu saja, ada juga banyak faktor yang dapat menyebabkan sampel tidak dapat menembus, seperti masalah material, tekanan gas bantu yang tidak mencukupi, dan efek pendinginan yang buruk dari sistem pendingin karena kekeruhan air.

Solusi

1. Untuk mengurangi kecepatan pemotongan secara tepat, bersihkan reflektor yang terkontaminasi secara tepat waktu dan wajar, dan ganti lensa pemfokusan.

2. Untuk masalah jalur optik yang tidak tepat, Anda dapat menyesuaikan kembali jalur optik dan menyesuaikan panjang fokus sampai laser mengenai titik pada kertas yang konsentris dengan bagian tengah nozzle.

3. Saat memotong tembaga dan aluminium, yang terbaik adalah memoles permukaannya terlebih dahulu atau menggunakan bahan penyerap untuk mengatasi masalah reflektifitas yang tinggi.

4. Bersihkan benda asing di dalam nosel secara teratur, tingkatkan tekanan gas tambahan, dan ganti air suling dalam sistem pendingin secara tepat waktu.

Cara menggunakan mesin pemotongan laser serat dengan lebih baik

Dengan perkembangan teknologi yang terus menerus, banyak orang yang mulai menggunakan mesin pemotongan laser serat. Ini dapat meningkatkan efisiensi kerja dan efek pemotongannya juga sangat bagus. Namun, karena pengoperasian yang tidak tepat, banyak masalah dan masalah akan muncul selama penggunaan.

Daya keluaran laser dari mesin pemotongan laser logam tidak konstan, dan kita perlu melakukan penyesuaian waktu nyata sesuai dengan kebutuhan pemrosesan. Langkah ini sangat penting, karena daya keluaran dapat berdampak langsung pada kinerja teknologi pemrosesan mesin pemotongan laser, yang menentukan akurasi dan efisiensi pemotongan mesin pemotongan laser saat memotong lembaran.

1. Dalam keadaan apa daya output mesin pemotongan laser harus ditingkatkan?

Jika kecepatan pemotongan mesin pemotongan laser terlalu lambat, kecepatan pemotongan dapat dipercepat dengan meningkatkan daya sinyal output teknologi laser secara tepat.

Apabila memotong bahan dengan ketebalan yang lebih besar, daya output laser dapat ditingkatkan melalui data panel kontrol internal untuk meningkatkan performa pemotongan.

Menambahkan bahan dengan kerapatan dan kekerasan pemotongan yang tinggi memerlukan performa tinggi dari mesin pemotongan laser. Dengan terus meningkatkan daya output laser dan mengurangi kecepatan pemotongan, masalah ini dapat diselesaikan secara efektif.

Untuk bahan khusus tertentu, apabila lensa panjang fokus panjang diperlukan untuk menggantikan lensa panjang fokus pendek, maka perlu meningkatkan daya output laser.

2. Bagaimana mesin pemotongan laser dapat meningkatkan debugging untuk mencapai pengembangan pemotongan yang lebih cepat dan lebih baik?

Faktanya, mesin pemotongan laser, seperti perusahaan otomotif Cina, perlu diuji dan di-debug sebelum meninggalkan pabrik, dan dipelihara selama proses penggunaan dan manajemen untuk menjaga peralatan sebagai masalah dalam kondisi pengoperasian yang baik. Mesin pemotongan laser memiliki banyak komponen, dan beberapa bagian memiliki periode perawatan yang lebih pendek. Misalnya, untuk melindungi lensa, kita perlu memperbaruinya secara teratur berdasarkan frekuensi pemotongan dan waktu kerja dan belajar.

2.1 Bagaimana cara men-debug mesin pemotongan laser?

2.1-1 Sesuaikan rakitan mesin untuk meningkatkan efisiensi pemotongan.

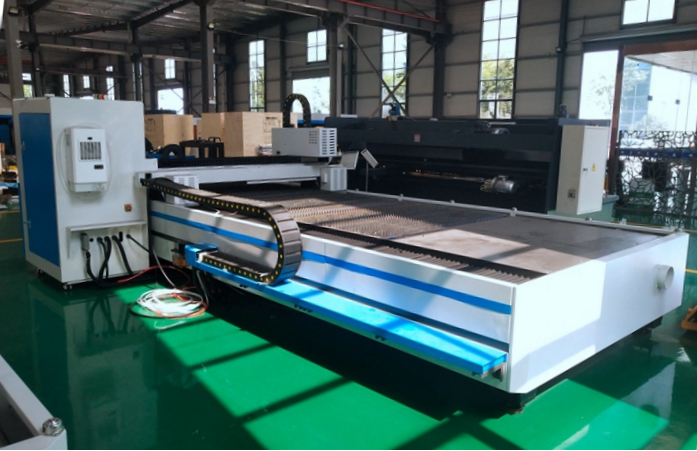

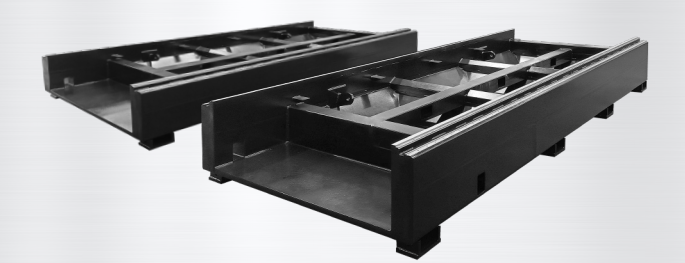

1. Rel pemandu: Saat memasang rel pemandu, rel pemandu harus sejajar. Jika rel pemandu tidak paralel, akan ada hambatan selama pengoperasian dan pengembangan peralatan mesin. Benda kerja yang dirancang dengan pemotongan akan memiliki tepi bergerigi. Oleh karena itu, rel pemandu sumbu Y harus sepenuhnya memastikan paralelisme sistem.

Balok dan kopling: Selama proses pemasangan balok dan kopling mesin, jika sekrup tidak dikencangkan, atau jika pengunciannya miring atau longgar, maka akan mempengaruhi efek pemotongan mesin pemotongan laser. Jadi perlu untuk memastikan kualitas pemasangan dan keakuratan komponen.

2.1-2 Debugging parameter mesin laser untuk meningkatkan kecepatan pemrosesan pemotongan mesin perusahaan.

Selama proses pemotongan, kita perlu secara bertahap mengembangkan dan menyesuaikan parameter pembelajaran mesin. Dalam hal ini, jika parameter mesin tidak disesuaikan dengan benar oleh perusahaan, kecepatan dan efek pemotongan akan terpengaruh sampai batas tertentu. Saat meninggalkan pabrik, setiap mesin pemotongan laser dapat mengatur dan menyimpan parameter desain berdasarkan ukuran daya, bahan pemotongan, dan data ketebalan yang berbeda. Pada tahap selanjutnya, penyesuaian dapat dilakukan sesuai dengan kebutuhan pengguna jaringan. Saat menetapkan parameter, hal-hal berikut ini harus diperhatikan:

① Kecepatan pengembangan awal: Seperti namanya, pertanyaan ini menetapkan kecepatan saat mesin mulai dihidupkan. Kecepatan awal tidak secepat mungkin, bahkan, jika kecepatannya terlalu cepat, mesin mungkin mulai bergetar sangat hebat.

Akselerasi: Akselerasi mengacu pada proses di mana alat berat dapat berakselerasi dari kecepatan pengembangan awal ke penggunaan normal selama produksi perusahaan. Demikian pula, ketika bersiap untuk mengakhiri pemotongan, ada juga proses perlambatan ekonomi. Jika akselerasi terlalu rendah, maka akan mempengaruhi kecepatan pemrosesan pemotongan mesin sosial.

2.1-3 Metode penyesuaian presisi untuk mesin pemotongan laser.

1. Apabila titik fokus laser ditetapkan ke minimum, laser dibidik untuk menetapkan efek awalnya, dan posisi panjang fokus ditentukan oleh ukuran efek spot. Kami percaya bahwa selama kami mengenali titik minimum laser, panjang fokus pemrosesan yang optimal diperoleh untuk informasi posisi ini, dan kami dapat mulai mengembangkan dan menganalisis pekerjaan perusahaan pemrosesan.

Dalam debugging mesin pemotongan laser pada bagian pertama, kita dapat menggunakan beberapa kertas uji dan bidikan titik yang terbuang pada benda kerja untuk menentukan keakuratan posisi panjang fokus. Posisi ketinggian kepala laser pada perusahaan seluler akan bervariasi dalam ukuran ketika laser digunakan untuk pemotretan spot. Tentukan panjang fokus dan posisi optimal kepala laser dengan menyesuaikan posisi posisi yang berbeda beberapa kali untuk menemukan posisi titik minimum

3. Apa yang harus dilakukan jika terdapat gerinda, gumpalan, dan lekukan yang dalam pada permukaan pemotongan selama proses pemotongan?

3.1 Investigasi Masalah Duri

Pemilihan nosel yang tidak tepat, ganti dengan nosel kaliber yang lebih besar untuk meningkatkan aliran gas.

Ketidaksesuaian defokus negatif, tingkatkan defokus negatif untuk menembus posisi bawah.

Tekanan udara yang tidak mencukupi mencegah pemotongan yang memadai, tingkatkan tekanan udara secara tepat.

3.2 Pemecahan masalah masalah residu tumor

Pemilihan nosel yang tidak tepat, ganti dengan nosel kaliber yang lebih besar untuk meningkatkan aliran gas.

Kecepatan yang tidak tepat, alasan kecepatan yang berlebihan tidak dapat dikesampingkan, perlambatlah kecepatannya.

Kualitas papannya buruk, dan nosel berdiameter lebih kecil tidak dapat secara efektif menghilangkan terak. Dianjurkan untuk memilih papan yang lebih baik.

3.3 Investigasi mendalam tentang pola penampang melintang

Pemilihan nosel yang tidak tepat, ganti dengan nosel kaliber yang lebih kecil.

Tekanan udara yang berlebihan menyebabkan garis-garis muncul selama pembakaran, jadi kurangi tekanan udara secara tepat.

Kecepatan yang tidak tepat, baik terlalu cepat atau terlalu lambat, dapat menyebabkan garis-garisnya terbakar. Sarankan untuk menyesuaikan kecepatan agar sesuai dengan daya dan kecepatan.

Secara keseluruhan, kualitas bagian yang dipotong dipengaruhi oleh banyak faktor, dan interaksi antara berbagai variabel tidak berdiri sendiri. Proses debugging relatif rumit, menguji teknologi, pengalaman, dan kesabaran.

4. Mengapa daya mesin pemotongan laser berkurang?

Jika itu adalah mesin, akan ada kerugian, dan hal yang sama berlaku untuk mesin pemotongan laser bahan logam. Dalam proses pengembangan dan penggunaan jangka panjang, kita pasti akan mempengaruhi adanya beberapa kerugian yang kurang lebih, seperti kecepatan potong yang lambat, akurasi pemotongan yang buruk, dan sebagainya. Banyak orang dapat berpikir bahwa itu pasti penurunan daya laser. Faktanya, ada banyak alasan yang mempengaruhi penurunan daya mesin pemotongan laser, belum tentu masalah laser. Berikut ini analisis alasan kegagalan daya mesin pemotongan laser serat:

Pertama, posisi titik fokus yang memengaruhi akurasi pemotongan, khususnya diameter titik fokus sosial. Diameter titik fokus berbanding lurus dengan kedalaman fokus lensa pemfokusan. Semakin kecil kedalaman fokus lensa pemfokusan, semakin kecil diameter titik fokusnya.

Kedua, jarak antara nosel dan benda kerja juga memengaruhi kemampuan daya mesin pemotongan laser serat optik. Jarak yang terlalu jauh dapat menyebabkan pemborosan energi kinetik yang tidak perlu, sementara jarak yang terlalu dekat dapat memengaruhi penyebaran produk pemotongan yang terciprat. Jarak yang sesuai adalah 0,8mm. Mesin pemotongan laser serat optik lainnya terutama mengandalkan penyesuaian tindak lanjutnya untuk mencapai pemotongan bagian mesin permukaan yang tidak rata. Selama proses operasi dan manajemen, ketinggian antara nosel dan bagian mesin pada dasarnya tidak konsisten.

Ketiga, kecepatan potong dan kecepatan potong memiliki dampak yang signifikan terhadap kekuatan mesin pemotongan laser serat, dan kecepatan potong berbanding lurus dengan kekuatan mesin pemotongan laser serat. Kualitas pekerjaan pemotongan terkait dengan manajemen kualitas sinar laser, serta karakteristik sistem informasi pemfokusan sinar laser, yaitu ukuran sinar laser setelah pemfokusan memiliki dampak yang signifikan terhadap perkembangan kualitas pemotongan laser.

Ada juga ukuran gas tambahan, gas tambahan dan tekanan gas, dan lebih disukai menggunakan udara terkompresi atau gas inert, yang juga mempengaruhi kekuatan mesin pemotongan laser serat. Jika ketebalan bahan yang diproses dapat ditingkatkan, atau jika kecepatan potong berkembang perlahan, tekanan gas harus dikurangi dengan tepat. Menggunakan pemotongan tekanan gas dengan efisiensi yang lebih rendah dapat mencegah pembekuan tepi.

Terakhir, jika empat yang pertama sudah dikecualikan, ini dianggap sebagai penurunan daya laser. Perangkat apa pun yang digunakan dalam waktu lama, dapat menyebabkan masalah dan penuaan pada sebagian komponen. Laser adalah komponen inti dan terpenting dari mesin pemotongan laser logam, dan penggunaan jangka panjang dapat menyebabkan penurunan daya. Selain poin-poin di atas, kinerja, ukuran, dan ketebalan bahan teknologi pemrosesan juga dapat memengaruhi kemampuan daya mesin pemotongan laser serat.