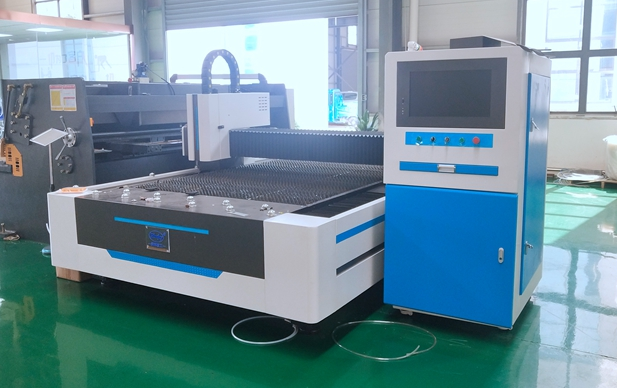

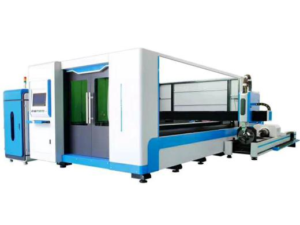

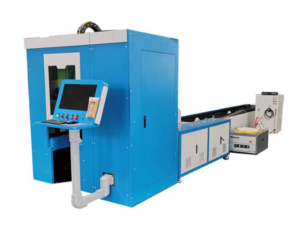

1. ¿Cuáles son las ventajas de las máquinas de corte por láser de fibra frente a las máquinas de corte tradicionales?

R: Las máquinas de corte por láser de fibra tienen las ventajas de una rápida velocidad de corte, alta precisión, pequeña zona afectada por el calor, gran adaptabilidad a los materiales, bajos costes de funcionamiento y mantenimiento sencillo.

2. ¿Cómo garantizar la calidad de corte de la máquina de corte por láser?

R: La clave para garantizar la calidad del corte es seleccionar la potencia láser, la velocidad de corte, la posición de enfoque y el gas auxiliar adecuados. Al mismo tiempo, también es muy importante realizar un mantenimiento periódico del equipo y mantener limpios los componentes ópticos.

3. ¿Cuáles son las precauciones de seguridad durante el funcionamiento de la máquina de corte por láser?

R: Los operarios deben llevar el equipo de protección adecuado, como gafas de seguridad, para evitar daños por láser. El equipo debe colocarse en un entorno de trabajo estable y asegurarse de que todos los dispositivos de protección de seguridad funcionan correctamente.

4. ¿Cuáles son los costes de mantenimiento de una máquina de corte por láser de fibra de doble accionamiento de tipo abierto?

R: En comparación con los equipos de corte tradicionales, las máquinas de corte por láser de fibra tienen menores costes de mantenimiento. Sus principales tareas de mantenimiento incluyen la limpieza de la óptica, la comprobación del desgaste de los carriles guía y los bastidores de engranajes, y el cambio periódico del refrigerante.

5. ¿Cómo elegir la potencia del láser para cortar materiales metálicos de distintos grosores?

R: Cuando se cortan materiales metálicos de diferentes grosores, deben seleccionarse láseres con la potencia correspondiente. En general, cuanto más grueso sea el material, mayor será la potencia láser necesaria. Pero también hay que tener en cuenta la velocidad de corte y la zona afectada por el calor para evitar el sobrecalentamiento del material o la pérdida de calidad de corte.

Cuatro soluciones a problemas comunes

Con el continuo desarrollo de la tecnología industrial en nuestro país, la tecnología de corte por láser se utiliza ampliamente en diversas industrias de procesamiento, y las máquinas de corte por láser tienen ventajas que otros procesos de corte no tienen. La calidad de corte es de primera clase, con un amplio rango de corte, velocidad de corte rápida, buena flexibilidad y fuerte capacidad de procesamiento. Sin embargo, también hay problemas durante el corte por láser, como el corte incompleto, superficie rugosa, rebabas, etc. Para solucionar estos problemas, se suelen adoptar los siguientes métodos de tratamiento profesional.

A. Cuestiones relativas a las fresas

La formación de rebabas es un factor muy importante a la hora de determinar la calidad del corte por láser, ya que su eliminación requiere un trabajo adicional. Por lo tanto, podemos juzgar visualmente la calidad del corte basándonos en la cantidad y el grado de rebabas.

Soluciones

En primer lugar, compruebe si hay algún problema con la salida del láser, si el punto es muy redondo y si el punto es coaxial con el orificio central de la boquilla. Un spot circular indica que la distribución lateral de la energía láser es uniforme, y la distribución de energía de los puntos de luz formados tras ser enfocados por la lente también es más uniforme, lo que conduce a una mejor calidad de corte; Cuanto mejor sea la coaxialidad entre el spot y el orificio central de la boquilla, mejor será la calidad de corte.

En segundo lugar, compruebe si hay pequeñas partículas, polvo, residuos de salpicaduras u otros objetos que afecten a la calidad del corte durante el proceso de transmisión del láser, y si hay pequeñas grietas en la lente que no sean fácilmente visibles a simple vista, todo lo cual puede afectar a la transmisión de la potencia del láser.

Sólo después de realizar las dos comprobaciones anteriores podemos determinar si el propio láser está en buenas condiciones. Después viene el ajuste de los parámetros del proceso.

Las rebabas generadas tras el corte por láser de acero inoxidable tienen cierta dureza, lo que lleva mucho tiempo eliminarlas y también afecta al aspecto de la pieza. Lo mejor es abordar la causa de raíz: la pureza del gas es crucial, y lo mejor es no utilizar gas de cilindro de acero. En segundo lugar, los parámetros de corte deben ajustarse al nivel óptimo, y factores como la presión del aire, el caudal, la distancia focal y la velocidad de corte deben ajustarse varias veces.

Equipo+gas+parámetros (ajustados al óptimo)=corte de piezas con menos rebabas

B. Problema de la rugosidad

El corte por láser de secciones transversales formará ranuras verticales, y la profundidad de las ranuras determina la rugosidad de la superficie de corte. Cuanto menos profundas sean las ranuras, más lisa será la sección de corte. La rugosidad no sólo afecta al aspecto de los bordes, sino también a las características de fricción. En la mayoría de los casos, es necesario minimizar la rugosidad, por lo que cuanto menos profunda sea la textura, mayor será la calidad de corte.

Soluciones

El corte de acero al carbono suele plantear problemas como el brillo insuficiente de las secciones de chapas finas y la rugosidad de las secciones de chapas gruesas.

En términos generales, un láser de 1000 W puede cortar acero al carbono de hasta 4 mm de brillo, uno de 2000 W de 6 mm y uno de 3000 W de 8 mm.

C. Problema de deformación

En el corte por láser, la zona próxima a la incisión se calienta. Al mismo tiempo, la estructura del metal sufre cambios. Por ejemplo, algunos metales pueden endurecerse.

Las abolladuras y la corrosión tienen efectos adversos en la superficie del borde cortado, afectando a su aspecto, y aparecen en errores de corte que, por lo general, deben evitarse. Si el corte hace que el componente se caliente bruscamente, se deformará.

Soluciones

Esto es especialmente importante en el mecanizado de precisión, ya que los contornos y las piezas de unión suelen tener una anchura de sólo unas décimas de milímetro. Controlar la potencia del láser y utilizar pulsos láser cortos puede reducir el calentamiento de los componentes y evitar deformaciones.

D. Problema de decoloración del material

El cambio de color cerca del filo del acero inoxidable durante el corte se debe principalmente a la oxidación del material a altas temperaturas. El acero inoxidable no sólo es un material resistente a las altas temperaturas, sino también un material aislante debido a su escasa conductividad térmica. Cuando cortamos estos materiales, debido a su lenta conductividad térmica, se generan y acumulan temperaturas más altas cerca de la incisión, lo que provoca la oxidación del acero inoxidable en el aire a altas temperaturas. La temperatura y la profundidad de oxidación varían, dando lugar a diferentes colores. Además, una velocidad de corte lenta, un enfoque incorrecto y una baja pureza del gas pueden provocar la decoloración de la superficie de la placa.

Soluciones

1. El material está demasiado caliente, enfríelo.

2. El avance es demasiado bajo, aumente el avance.

3. El material no coincide con la longitud focal del cabezal láser. Utilice un localizador para probar y ajustar la distancia focal.

4. La presión de aire es demasiado baja, auméntela.

5. El nitrógeno contiene impurezas de oxígeno, por lo que debe utilizarse nitrógeno de alta calidad y pureza.

E. Problema de corte incompleto

El corte por láser es un proceso complejo, y es habitual encontrarse con situaciones en las que el corte no puede penetrar completamente. Hay muchas razones por las que no se puede cortar la muestra, la más común de las cuales es la disminución de la potencia del láser o el envejecimiento del tubo de la lámpara, lo que da lugar a una energía insuficiente del rayo láser y provoca que la muestra se corte. Una velocidad de corte excesiva, daños en la lente de enfoque que provocan un efecto de enfoque deficiente, una trayectoria óptica incorrecta y una tensión inestable son otras tantas razones por las que el corte por láser no puede atravesar la muestra. Por supuesto, también hay muchos factores que pueden provocar que la muestra no atraviese el corte, como problemas con el material, una presión insuficiente de los gases auxiliares y un efecto de refrigeración deficiente del sistema de refrigeración debido a la turbidez del agua.

Soluciones

1. Para reducir adecuadamente la velocidad de corte, limpie el reflector contaminado de forma oportuna y razonable, y sustituya la lente de enfoque.

2. Para el problema de trayectoria óptica incorrecta, puede reajustar la trayectoria óptica y ajustar la distancia focal hasta que el láser golpee un punto en el papel que sea concéntrico con el centro de la boquilla.

3. Al cortar cobre y aluminio, lo mejor es pulir previamente su superficie o aplicar materiales absorbentes para solucionar el problema de la alta reflectividad.

4. Limpie periódicamente los objetos extraños del interior de la boquilla, aumente la presión del gas auxiliar y sustituya oportunamente el agua destilada del sistema de refrigeración.

Cómo utilizar mejor las máquinas de corte por láser de fibra

Con el continuo desarrollo de la tecnología, muchas personas han comenzado a utilizar máquinas de corte por láser de fibra. Puede mejorar la eficiencia del trabajo y el efecto de corte también es muy bueno. Sin embargo, debido a un funcionamiento inadecuado, surgirán muchos problemas durante su uso.

La potencia de salida del láser de una máquina de corte por láser de metal no es constante, y tenemos que hacer ajustes en tiempo real de acuerdo a las necesidades de procesamiento. Este paso es muy importante, ya que la potencia de salida puede tener un impacto directo en el rendimiento de la tecnología de procesamiento de la máquina de corte por láser, que determina la precisión de corte y la eficiencia de la máquina de corte por láser al cortar chapas.

1. ¿En qué circunstancias debe aumentarse la potencia de salida de la máquina de corte por láser?

Si la velocidad de corte de la máquina de corte por láser es demasiado lenta, la velocidad de corte puede acelerarse aumentando adecuadamente la potencia de la señal de salida de la tecnología láser.

Al cortar materiales de mayor grosor, la potencia de salida del láser puede aumentarse a través de los datos del panel de control interno para mejorar el rendimiento de corte.

La adición de materiales con alta densidad de corte y dureza requiere un alto rendimiento de las máquinas de corte por láser. Aumentando continuamente la potencia de salida del láser y reduciendo la velocidad de corte, este problema puede resolverse eficazmente.

Para determinados materiales especiales, cuando se necesitan lentes de distancia focal larga para sustituir a las lentes de distancia focal corta, es necesario aumentar la potencia de salida del láser.

2. ¿Cómo pueden las máquinas de corte por láser mejorar la depuración para lograr un desarrollo del corte más rápido y mejor?

De hecho, las máquinas de corte por láser, al igual que las empresas chinas de automoción, necesitan ser probadas y depuradas antes de salir de la fábrica, y mantenidas durante el proceso de uso y gestión con el fin de mantener el equipo como un problema en buenas condiciones de funcionamiento. Las máquinas de corte por láser tienen muchos componentes, y algunas piezas tienen un periodo de mantenimiento más corto. Por ejemplo, para proteger las lentes, hay que actualizarlas periódicamente en función de la frecuencia de corte y del tiempo de trabajo y estudio.

2.1 ¿Cómo depurar una máquina de corte por láser?

2.1-1 Ajuste el conjunto de la máquina para mejorar la eficacia del corte.

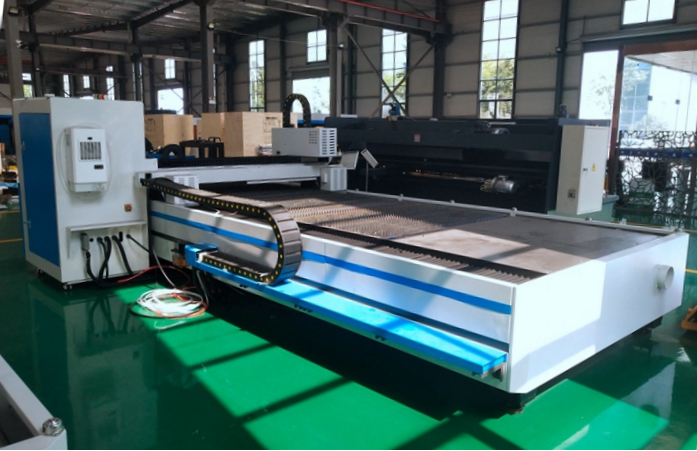

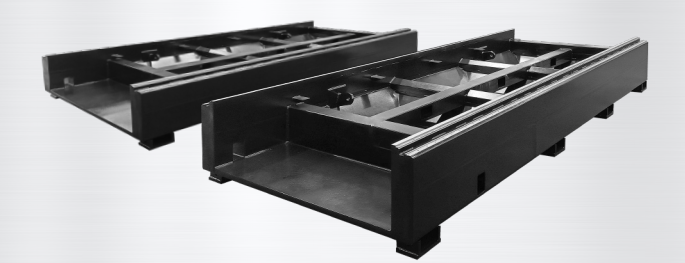

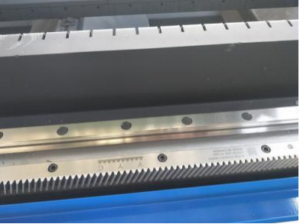

1. Riel guía: Al instalar el riel guía, éste debe estar paralelo. Si el riel guía no es paralelo, habrá resistencia durante el funcionamiento y el desarrollo del equipo de la máquina. La pieza de trabajo diseñada por el corte tendrá bordes dentados. Por lo tanto, el riel guía del eje Y debe garantizar plenamente el paralelismo del sistema.

Viga y acoplamiento: Durante el proceso de instalación de la viga y el acoplamiento de la máquina, si los tornillos no están apretados, o si el bloqueo está inclinado o suelto, afectará el efecto de corte de la máquina de corte por láser. Por lo tanto, es necesario garantizar la calidad de la instalación y la precisión de los componentes.

2.1-2 Depuración de los parámetros de la máquina láser para mejorar la velocidad de procesamiento de corte de las máquinas de la empresa.

Durante el proceso de corte, necesitamos desarrollar y ajustar gradualmente los parámetros de aprendizaje de la máquina. En este caso, si los parámetros de la máquina no son ajustados adecuadamente por la empresa, la velocidad de corte y el efecto se verán afectados en cierta medida. Al salir de fábrica, cada máquina de corte por láser puede establecer y guardar los parámetros de diseño basados en diferentes tamaños de potencia, materiales de corte y datos de espesor. En la etapa posterior, se pueden hacer ajustes de acuerdo a las necesidades de los usuarios de la red. Al establecer los parámetros, se deben tener en cuenta los siguientes puntos:

① Velocidad inicial de desarrollo: Como su nombre indica, esta pregunta establece la velocidad a la que arranca una máquina. La velocidad inicial no es lo más rápida posible, de hecho, si la velocidad es demasiado rápida, la máquina puede empezar a vibrar mucho.

② Aceleración: La aceleración se refiere al proceso en el que una máquina puede acelerar desde su velocidad de desarrollo inicial hasta su uso normal durante la producción de la empresa. Del mismo modo, cuando se prepara para terminar el corte, también hay un proceso de desaceleración económica. Si la aceleración es demasiado baja, afectará a la velocidad de procesamiento de corte de la máquina social.

2.1-3 Método de ajuste de precisión para la máquina de corte por láser.

1. Cuando el punto focal del láser se establece en el mínimo, se dispara para establecer su efecto inicial, y la posición de la distancia focal se determina por el tamaño del efecto de punto. Creemos que en la medida en que reconocemos el punto mínimo del láser, se obtiene la distancia focal óptima de procesamiento para esta información de posición, y podemos empezar a desarrollar y analizar el trabajo de la empresa de procesamiento.

En la depuración de la máquina de corte por láser en la primera parte, podemos utilizar algunos papeles de prueba y disparos puntuales desperdiciados en la pieza de trabajo para determinar la precisión de la posición de la distancia focal. La posición de la altura del cabezal láser en la empresa móvil variará en tamaño cuando el láser se utiliza para disparos puntuales. Determinar la longitud focal y la posición óptima de la cabeza del láser mediante el ajuste de la posición de diferentes posiciones varias veces para encontrar la posición mínima del punto.

3. ¿Qué debe hacerse si hay rebabas, bultos y surcos profundos en la superficie de corte durante el proceso de corte?

3.1 Investigación de problemas de rebabas

Selección inadecuada de boquillas, sustituir por boquillas de mayor calibre para aumentar el caudal de gas.

Desenfoque negativo, aumentar el desenfoque negativo para penetrar en la posición inferior.

Una presión de aire insuficiente impide un corte suficiente, aumente la presión de aire adecuadamente.

3.2 Resolución de problemas de residuos tumorales

Selección inadecuada de boquillas, sustituir por boquillas de mayor calibre para aumentar el caudal de gas.

Velocidad inadecuada, no se puede descartar el motivo de la velocidad excesiva, reduzca la velocidad.

La calidad del cartón es mala, y la boquilla de menor diámetro no puede eliminar eficazmente la escoria. Se recomienda elegir un tablero mejor.

3.3 Investigación en profundidad de los patrones transversales

Selección inadecuada de boquillas, sustituir por boquillas de menor calibre.

Una presión de aire excesiva provoca la aparición de rayas durante la combustión, por lo que debe reducirse la presión de aire adecuadamente.

Una velocidad inadecuada, ya sea demasiado rápida o demasiado lenta, puede hacer que las bandas se quemen. Sugiere ajustar la velocidad para que coincida con la potencia y la velocidad.

En general, la calidad de la sección de corte está influida por múltiples factores, y la interacción entre diversas variables no es independiente. El proceso de depuración es relativamente complejo y pone a prueba la tecnología, la experiencia y la paciencia.

4. ¿Por qué disminuye la potencia de la máquina de corte por láser?

Si se trata de una máquina, habrá pérdidas, y lo mismo ocurre con las máquinas de corte por láser de materiales metálicos. En el desarrollo a largo plazo y el proceso de uso, que sin duda afectará a la existencia de algunas pérdidas más o menos, como la velocidad de corte lento, mala precisión de corte, y así sucesivamente. Muchas personas pueden pensar que debe ser una disminución de la potencia del láser. De hecho, hay muchas razones que afectan a la disminución de la potencia de la máquina de corte por láser, no necesariamente problemas con el láser. A continuación se analizan las razones de la disminución de potencia de la máquina de corte láser de fibra:

En primer lugar, la posición del punto focal afecta a la precisión del corte, especialmente el diámetro del punto focal social. El diámetro del punto focal es directamente proporcional a la profundidad de enfoque de la lente de enfoque. Cuanto menor sea la profundidad de enfoque de la lente de enfoque, menor será el diámetro del punto focal.

En segundo lugar, la distancia entre la boquilla y la pieza de trabajo también afecta a la capacidad de potencia de la máquina de corte por láser de fibra óptica. Estar demasiado lejos puede causar un desperdicio innecesario de energía cinética, mientras que estar demasiado cerca puede afectar a la dispersión de los productos de corte salpicados. La distancia adecuada es de 0,8 mm. Otra máquina de corte láser de fibra óptica se basa principalmente en su ajuste de seguimiento para lograr el corte de piezas mecanizadas de superficie irregular. Durante el proceso de operación y gestión, la altura entre la boquilla y la pieza mecanizada no es básicamente consistente.

En tercer lugar, la velocidad de corte y la velocidad de corte tienen un impacto significativo en la potencia de las máquinas de corte por láser de fibra, y la velocidad de corte es directamente proporcional a la potencia de la máquina de corte por láser de fibra. La calidad del trabajo de corte está relacionada con la gestión de la calidad del rayo láser, así como las características del sistema de información de enfoque del rayo láser, es decir, el tamaño del rayo láser después del enfoque tiene un impacto significativo en el desarrollo de la calidad del corte por láser.

También está el tamaño del gas auxiliar, el gas auxiliar y la presión del gas, y se prefiere utilizar aire comprimido o gas inerte, que también afecta a la potencia de la máquina de corte por láser de fibra. Si el espesor del material procesado se puede aumentar, o si la velocidad de corte se desarrolla lentamente, la presión del gas debe reducirse adecuadamente. El uso de corte por presión de gas con menor eficiencia puede evitar la formación de escarcha en los bordes.

Por último, si se han excluido los cuatro primeros, se considera una disminución de la potencia del láser. Cualquier aparato que se utilice durante mucho tiempo puede provocar problemas y el envejecimiento de algunos componentes. El láser es el núcleo y el componente más importante de las máquinas de corte por láser de metal, y su uso prolongado puede provocar una disminución de la potencia. Además de los puntos anteriores, el rendimiento, el tamaño y el grosor de los materiales de la tecnología de procesamiento también pueden afectar a la capacidad de potencia de las máquinas de corte por láser de fibra.