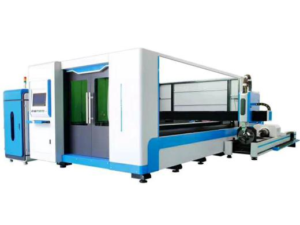

1. ما هي مزايا آلات القطع بالليزر الليفي مقارنة بآلات القطع التقليدية؟

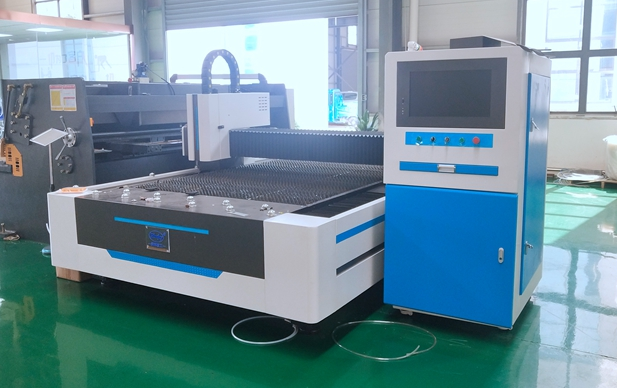

ج: تتميز ماكينات القطع بليزر الألياف بمزايا سرعة القطع السريعة والدقة العالية والمنطقة الصغيرة المتأثرة بالحرارة والقدرة القوية على التكيف مع المواد وتكاليف التشغيل المنخفضة والصيانة البسيطة.

2. كيف نضمن جودة القطع لآلة القطع بالليزر؟

ج: إن مفتاح ضمان جودة القطع هو اختيار طاقة الليزر المناسبة وسرعة القطع وموضع التركيز البؤري والغاز المساعد. وفي الوقت نفسه، من المهم جدًا أيضًا صيانة المعدات بانتظام والحفاظ على نظافة المكونات البصرية.

3. ما هي احتياطات السلامة أثناء تشغيل آلة القطع بالليزر؟

ج: يحتاج المشغلون إلى ارتداء معدات الحماية المناسبة، مثل نظارات السلامة، لمنع تلف الليزر. يجب وضع المعدات في بيئة عمل مستقرة والتأكد من أن جميع أجهزة حماية السلامة تعمل بشكل صحيح.

4. ما هي تكاليف الصيانة لماكينة القطع بالليزر الليفي ذات المحرك المزدوج المفتوح؟

ج: بالمقارنة مع معدات القطع التقليدية، فإن ماكينات القطع بالليزر الليفي لديها تكاليف صيانة أقل. تشمل مهام الصيانة الرئيسية تنظيف البصريات وفحص تآكل قضبان التوجيه ورفوف التروس وتغيير سائل التبريد بانتظام.

5. كيف تختار طاقة الليزر عند قطع المواد المعدنية بسماكات مختلفة؟

ج: عند قطع المواد المعدنية ذات السماكات المختلفة، يجب اختيار أجهزة الليزر ذات الطاقة المناسبة. وبصفة عامة، كلما زادت سماكة المادة، زادت طاقة الليزر المطلوبة. ولكن يجب أيضًا مراعاة سرعة القطع والمنطقة المتأثرة بالحرارة لتجنب ارتفاع درجة حرارة المادة أو فقدان جودة القطع.

أربعة حلول للمشاكل الشائعة

مع التطور المستمر للتكنولوجيا الصناعية في بلدنا، تُستخدم تقنية القطع بالليزر على نطاق واسع في صناعات المعالجة المختلفة، وتتمتع آلات القطع بالليزر بمزايا لا تتمتع بها عمليات القطع الأخرى. جودة القطع من الدرجة الأولى، مع نطاق قطع واسع، وسرعة قطع سريعة، ومرونة جيدة، وقدرة معالجة قوية. ومع ذلك، هناك أيضًا مشاكل أثناء القطع بالليزر، مثل القطع غير المكتمل، والسطح الخشن، والنتوءات، وما إلى ذلك. لمعالجة هذه المشكلات، عادة ما يتم اعتماد طرق المعالجة المهنية التالية.

A. قضايا الأزيز

يُعد تكوّن النتوءات عاملاً مهمًا للغاية في تحديد جودة القطع بالليزر، حيث تتطلب إزالة النتوءات عملاً إضافيًا. لذلك، يمكننا الحكم بصريًا على جودة القطع بناءً على كمية النتوءات ودرجتها.

الحلول

أولاً، تحقق أولاً مما إذا كانت هناك أي مشاكل في إخراج الليزر، وما إذا كانت البقعة مستديرة جدًا، وما إذا كانت البقعة محورية مع الفتحة المركزية للفوهة. تشير البقعة الدائرية إلى أن التوزيع الجانبي لطاقة الليزر موحد، كما أن توزيع الطاقة لنقاط الضوء المتكونة بعد تركيزها بواسطة العدسة يكون أكثر اتساقًا، مما يؤدي إلى جودة قطع أفضل؛ وكلما كان المحورية بين البقعة والفتحة المركزية للفوهة أفضل، كانت جودة القطع أفضل.

ثانيًا، تحقق مما إذا كانت هناك أي جسيمات صغيرة أو غبار أو بقايا متناثرة أو أي أجسام أخرى تؤثر على جودة القطع أثناء عملية نقل الليزر، وما إذا كانت هناك شقوق صغيرة في العدسة لا يمكن رؤيتها بسهولة بالعين المجردة، وكلها يمكن أن تؤثر على نقل طاقة الليزر.

لا يمكننا تحديد ما إذا كان الليزر نفسه في حالة جيدة إلا بعد الانتهاء من الفحصين المذكورين أعلاه. ثم يأتي بعد ذلك تعديل معلمات العملية.

تتميز النتوءات المتولدة بعد القطع بالليزر من الفولاذ المقاوم للصدأ بصلابة معينة، والتي تستغرق إزالتها وقتًا طويلاً للغاية وتؤثر أيضًا على مظهر قطعة العمل. من الأفضل معالجة السبب الجذري: أولاً: نقاء الغاز أمر بالغ الأهمية، ومن الأفضل عدم استخدام غاز الأسطوانة الفولاذية. ثانيًا، يجب تعديل معلمات القطع إلى المستوى الأمثل، ويجب تعديل عوامل مثل ضغط الهواء ومعدل التدفق والبُعد البؤري وسرعة القطع عدة مرات.

معدات+غاز+مقاييس (مضبوطة على النحو الأمثل) = قطع الشغل مع عدد أقل من النتوءات

B. مشكلة الخشونة

سيشكل القطع بالليزر للمقاطع العرضية أخاديد عمودية، ويحدد عمق الأخاديد خشونة سطح القطع. كلما كانت الأخاديد ضحلة، كلما كان مقطع القطع أكثر سلاسة. لا تؤثر الخشونة على مظهر الحواف فحسب، بل تؤثر أيضًا على خصائص الاحتكاك. في معظم الحالات، من الضروري تقليل الخشونة إلى الحد الأدنى، لذلك كلما كان النسيج أقل عمقًا، زادت جودة القطع.

الحلول

يواجه قطع الفولاذ الكربوني عمومًا مشاكل مثل عدم كفاية سطوع مقاطع الألواح الرقيقة والمقاطع الخشنة للألواح السميكة.

وبصفة عامة، يمكن لليزر 1000 واط قطع الفولاذ الكربوني حتى 4 مم في السطوع، و2000 واط 6 مم، و3000 واط 8 مم.

C. مشكلة التشوه

في القطع بالليزر، يتم تسخين المنطقة القريبة من الشق. وفي الوقت نفسه، يخضع هيكل المعدن لتغييرات. على سبيل المثال، قد تتصلب بعض المعادن.

للانبعاجات والتآكل تأثيرات ضارة على سطح حافة القطع، مما يؤثر على المظهر، وتظهر في أخطاء القطع التي يجب تجنبها بشكل عام. إذا تسبب القطع في ارتفاع حرارة المكوّن بشكل حاد، فسوف يتشوه.

الحلول

ويكتسب هذا الأمر أهمية خاصة في التصنيع الآلي الدقيق، حيث إن الخطوط وقطع التوصيل هنا عادة ما تكون بعرض بضعة أعشار من المليمتر فقط. يمكن للتحكم في طاقة الليزر واستخدام نبضات ليزر قصيرة أن يقلل من تسخين المكونات وتجنب التشوه.

D. مشكلة تغير لون المادة

ويرجع تغير اللون بالقرب من حافة القطع من الفولاذ المقاوم للصدأ أثناء القطع بشكل أساسي إلى أكسدة المادة في درجات الحرارة العالية. لا يُعد الفولاذ المقاوم للصدأ مادة مقاومة لدرجات الحرارة العالية فحسب، بل هو أيضًا مادة عازلة بسبب ضعف توصيلها الحراري. عندما نقوم بقطع هذه المواد، بسبب بطء توصيلها الحراري، تتولد درجات حرارة أعلى وتتراكم بالقرب من الشق، مما يؤدي إلى أكسدة الفولاذ المقاوم للصدأ في الهواء عند درجات حرارة عالية. تختلف درجة الحرارة وعمق الأكسدة، مما ينتج عنه ألوان مختلفة. بالإضافة إلى ذلك، يمكن أن تتسبب سرعة القطع البطيئة والتركيز البؤري غير الصحيح وانخفاض نقاء الغاز في تغير لون سطح اللوح.

الحلول

1. المادة ساخنة للغاية، قم بتبريد المادة.

2. معدل التغذية منخفض للغاية، قم بزيادة معدل التغذية.

3. المادة لا تتطابق مع البُعد البؤري لرأس الليزر. استخدم محدد المواقع لاختبار وضبط البُعد البؤري.

4. ضغط الهواء منخفض جداً، قم بزيادة ضغط الهواء.

5. يحتوي النيتروجين على شوائب الأكسجين، لذلك استخدم نيتروجين عالي الجودة وعالي النقاء.

E. مشكلة القطع غير المكتمل

إن القطع بالليزر عملية معقدة، ومن الشائع مواجهة حالات لا يمكن فيها اختراق القطع بالكامل. هناك العديد من الأسباب التي تجعل العينة لا يمكن قطعها، وأكثرها شيوعًا هو انخفاض طاقة الليزر أو تقادم أنبوب المصباح، مما يؤدي إلى عدم كفاية طاقة شعاع الليزر ويتسبب في قطع العينة. كما أن سرعة القطع المفرطة، وتلف عدسة التركيز التي تؤدي إلى ضعف تأثير التركيز، والمسار البصري غير الصحيح، والجهد غير المستقر، كلها أسباب لعدم إمكانية القطع بالليزر. وبطبيعة الحال، هناك أيضًا العديد من العوامل التي يمكن أن تتسبب في عدم قطع العينة، مثل مشاكل المواد، وعدم كفاية ضغط الغازات المساعدة، وضعف تأثير التبريد لنظام التبريد بسبب تعكر المياه.

الحلول

1. لتقليل سرعة القطع بشكل مناسب، نظف العاكس الملوث في الوقت المناسب وبطريقة معقولة، واستبدل عدسة التركيز البؤري.

2. بالنسبة لمشكلة المسار البصري غير الصحيح، يمكنك إعادة ضبط المسار البصري وضبط البُعد البؤري حتى يضرب الليزر بقعة على الورق تكون متحدة المركز مع مركز الفوهة.

3. عند قطع النحاس والألومنيوم، من الأفضل تلميع سطحه مسبقاً أو استخدام مواد ماصة لمعالجة مشكلة الانعكاسية العالية.

4. تنظيف الأجسام الغريبة داخل الفوهة بانتظام، وزيادة ضغط الغاز المساعد، واستبدال الماء المقطر في نظام التبريد في الوقت المناسب.

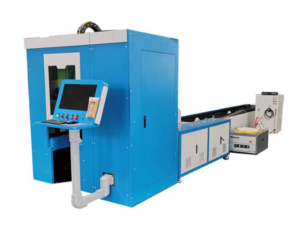

كيفية استخدام آلات القطع بالليزر الليفي بشكل أفضل

مع التطور المستمر للتكنولوجيا، بدأ العديد من الناس في استخدام آلات القطع بالليزر الليفي. يمكنها تحسين كفاءة العمل وتأثير القطع جيد جدًا أيضًا. ومع ذلك، بسبب التشغيل غير السليم، ستنشأ العديد من المشاكل والمشاكل أثناء الاستخدام.

إن طاقة خرج الليزر لآلة قطع المعادن بالليزر ليست ثابتة، ونحن بحاجة إلى إجراء تعديلات في الوقت الفعلي وفقًا لاحتياجات المعالجة. هذه الخطوة مهمة جدًا، حيث يمكن أن يكون لطاقة الخرج تأثير مباشر على أداء تقنية المعالجة لآلة القطع بالليزر، والتي تحدد دقة القطع وكفاءة آلة القطع بالليزر عند قطع الألواح.

1. تحت أي ظروف يجب زيادة طاقة خرج آلة القطع بالليزر؟

إذا كانت سرعة القطع لماكينة القطع بالليزر بطيئة للغاية، فيمكن تسريع سرعة القطع عن طريق زيادة طاقة إشارة الخرج لتقنية الليزر بشكل مناسب.

عند قطع المواد ذات السماكة الأكبر، يمكن زيادة طاقة خرج الليزر من خلال بيانات لوحة التحكم الداخلية لتحسين أداء القطع.

تتطلب إضافة المواد ذات كثافة القطع والصلابة العالية أداءً عاليًا لماكينات القطع بالليزر. ويمكن حل هذه المشكلة بفعالية عن طريق زيادة طاقة خرج الليزر باستمرار وتقليل سرعة القطع.

بالنسبة لبعض المواد الخاصة، عندما تكون هناك حاجة إلى عدسات ذات بُعد بؤري طويل لتحل محل العدسات ذات البُعد البؤري القصير، فمن الضروري زيادة طاقة خرج الليزر.

2. كيف يمكن لآلات القطع بالليزر تحسين التصحيح لتحقيق تطوير أسرع وأفضل للقطع؟

في الواقع، تحتاج ماكينات القطع بالليزر، مثلها مثل شركات السيارات الصينية، إلى اختبارها وتصحيحها قبل مغادرة المصنع، وصيانتها أثناء عملية الاستخدام والإدارة من أجل الحفاظ على المعدات في حالة تشغيل جيدة. تحتوي آلات القطع بالليزر على العديد من المكونات، وبعض الأجزاء لها فترة صيانة أقصر. على سبيل المثال، لحماية العدسات، نحتاج إلى تحديثها بانتظام بناءً على تكرار القطع ووقت العمل والدراسة.

2.1 كيف يتم تصحيح أخطاء ماكينة القطع بالليزر؟

2.1-1-1 ضبط مجموعة الماكينة لتحسين كفاءة القطع.

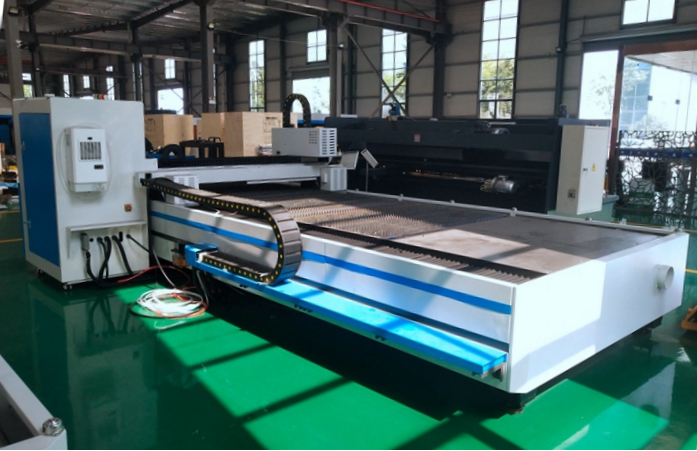

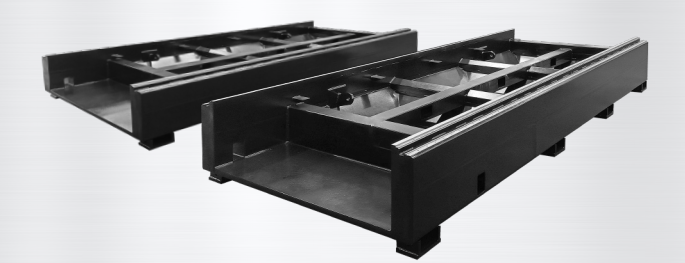

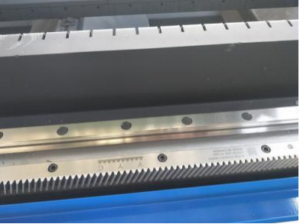

1. سكة التوجيه: عند تركيب سكة التوجيه، يجب أن تكون متوازية. إذا لم تكن سكة التوجيه متوازية، فستكون هناك مقاومة أثناء تشغيل وتطوير معدات الماكينة. سيكون لقطعة العمل المصممة بالقطع حواف مسننة. لذلك، يجب أن تضمن سكة توجيه المحور Y بشكل كامل توازي النظام.

الشعاع والاقتران: أثناء عملية تركيب شعاع الماكينة والاقتران، إذا لم يتم إحكام ربط البراغي، أو إذا كان القفل مائلاً أو مفكوكًا، فسيؤثر ذلك على تأثير القطع لآلة القطع بالليزر. لذلك من الضروري ضمان جودة التركيب ودقة المكونات.

2.1-2 تصحيح معلمات آلة الليزر لتحسين سرعة معالجة القطع لآلات المؤسسة.

أثناء عملية القطع، نحتاج إلى تطوير معلمات تعلم الماكينة وتعديلها تدريجيًا. في هذه الحالة، إذا لم يتم ضبط معلمات الماكينة بشكل صحيح من قبل المؤسسة، فسوف تتأثر سرعة القطع والتأثير إلى حد معين. عند مغادرة المصنع، يمكن لكل آلة قطع بالليزر ضبط وحفظ معلمات التصميم بناءً على أحجام الطاقة المختلفة ومواد القطع وبيانات السماكة. في المرحلة اللاحقة، يمكن إجراء التعديلات وفقًا لاحتياجات مستخدمي الشبكة. عند ضبط المعلمات، يجب ملاحظة النقاط التالية:

① سرعة التطوير الأولية: كما يوحي الاسم، يحدد هذا السؤال السرعة التي تبدأ بها الماكينة. لا تكون السرعة الأولية بأقصى سرعة ممكنة، في الواقع، إذا كانت السرعة سريعة جدًا، فقد تبدأ الماكينة في الاهتزاز كثيرًا.

② التسارع: يشير مصطلح التسارع إلى العملية التي يمكن أن تتسارع فيها الماكينة من سرعة تطويرها الأولية إلى الاستخدام العادي أثناء إنتاج المؤسسة. وبالمثل، عند الاستعداد لإنهاء القطع، هناك أيضًا عملية تباطؤ اقتصادي. إذا كان التسارع منخفضًا جدًا، فسوف يؤثر ذلك على سرعة معالجة القطع بالماكينة الاجتماعية.

2.1-3 طريقة الضبط الدقيق لماكينة القطع بالليزر.

1. عندما يتم ضبط النقطة البؤرية لليزر على الحد الأدنى، يتم إطلاقه لتحديد تأثيره الأولي، ويتم تحديد موضع البعد البؤري من خلال حجم تأثير البقعة. نعتقد أنه طالما أننا نتعرف على الحد الأدنى لنقطة الليزر، يتم الحصول على البعد البؤري الأمثل للمعالجة لمعلومات الموضع هذه، ويمكننا البدء في تطوير وتحليل عمل مؤسسة المعالجة.

في تصحيح أخطاء ماكينة القطع بالليزر في الجزء الأول، يمكننا استخدام بعض أوراق الاختبار والطلقات الموضعية المهدرة على قطعة العمل لتحديد دقة موضع البعد البؤري. سيختلف موضع ارتفاع رأس الليزر على الشركة المتنقلة في الحجم عند استخدام الليزر للتصوير الموضعي. حدد الطول البؤري والموضع الأمثل لرأس الليزر عن طريق ضبط موضع المواضع المختلفة عدة مرات للعثور على الحد الأدنى لموضع البقعة

3. ما الذي يجب فعله في حالة وجود نتوءات وكتل وأخاديد عميقة على سطح القطع أثناء عملية القطع؟

3.1 التحقيق في مشاكل النتوءات

اختيار فوهة غير مناسب، استبدلها بفوهات ذات عيار أكبر لزيادة تدفق الغاز.

عدم تطابق عدم التركيز السالب، زيادة عدم التركيز السالب لاختراق الموضع السفلي.

عدم كفاية ضغط الهواء يمنع القطع الكافي، قم بزيادة ضغط الهواء بشكل مناسب.

3.2 استكشاف أخطاء مشكلات بقايا الورم وإصلاحها

اختيار فوهة غير مناسب، استبدلها بفوهات ذات عيار أكبر لزيادة تدفق الغاز.

سرعة غير مناسبة، لا يمكن استبعاد سبب السرعة الزائدة، لا يمكن استبعاد سبب السرعة الزائدة، خفف السرعة.

جودة اللوح رديئة، ولا يمكن للفوهة ذات القطر الأصغر أن تزيل الخبث بفعالية. يوصى باختيار لوح أفضل.

3.3 التحقيق المتعمق في الأنماط المستعرضة

اختيار فوهة غير مناسب، استبدلها بفوهات ذات عيار أصغر.

يؤدي ضغط الهواء الزائد إلى ظهور خطوط أثناء الاحتراق، لذا قلل ضغط الهواء بشكل مناسب.

قد تتسبب السرعة غير المناسبة، سواء كانت سريعة جدًا أو بطيئة جدًا، في احتراق الخطوط. اقترح تعديل السرعة لتتناسب مع القوة والسرعة.

بشكل عام، تتأثر جودة قسم القطع بعوامل متعددة، والتفاعل بين المتغيرات المختلفة ليس مستقلاً. عملية التصحيح معقدة نسبيًا، وتحتاج إلى اختبار التكنولوجيا والخبرة والصبر.

4. لماذا تنخفض قوة آلة القطع بالليزر؟

إذا كانت آلة، فستكون هناك خسائر، وينطبق الشيء نفسه على آلات قطع المواد المعدنية بالليزر. في عملية التطوير والاستخدام على المدى الطويل، سنؤثر بالتأكيد على وجود بعض الخسائر أكثر أو أقل، مثل سرعة القطع البطيئة، وضعف دقة القطع، وما إلى ذلك. يمكن أن يعتقد الكثير من الناس أنه يجب أن يكون انخفاض في طاقة الليزر. في الواقع، هناك العديد من الأسباب التي تؤثر على انخفاض قوة آلة القطع بالليزر، وليس بالضرورة مشاكل الليزر. فيما يلي تحليل أسباب فشل طاقة آلة القطع بالليزر الليفي بالليزر:

أولاً، موضع البؤرة البؤرية هو الذي يؤثر على دقة القطع، خاصةً قطر البقعة البؤرية الاجتماعية. يتناسب قطر البقعة البؤرية طرديًا مع عمق البؤرة لعدسة التركيز البؤري. فكلما كان عمق البؤرة البؤرية لعدسة التركيز البؤري أصغر، كان قطر البقعة البؤرية أصغر.

ثانيًا ، تؤثر المسافة بين الفوهة وقطعة العمل أيضًا على قدرة الطاقة لآلة القطع بالليزر بالألياف البصرية. يمكن أن يتسبب الابتعاد الشديد في إهدار غير ضروري للطاقة الحركية، في حين أن القرب الشديد يمكن أن يؤثر على تشتت منتجات القطع المتناثرة. المسافة المناسبة هي 0.8 مم. تعتمد آلة القطع بالليزر بالألياف الضوئية الأخرى بشكل أساسي على تعديل المتابعة لتحقيق قطع الأجزاء المشكّلة بالسطح غير المستوي. أثناء عملية التشغيل والإدارة، لا يكون الارتفاع بين الفوهة والجزء الميكانيكي ثابتًا بشكل أساسي.

ثالثًا ، سرعة القطع وسرعة القطع لها تأثير كبير على قوة آلات القطع بالليزر الليفي ، وسرعة القطع تتناسب طرديًا مع قوة آلة القطع بالليزر الليفي. ترتبط جودة أعمال القطع بإدارة جودة شعاع الليزر ، وكذلك خصائص نظام معلومات تركيز شعاع الليزر ، أي أن حجم شعاع الليزر بعد التركيز له تأثير كبير على تطوير جودة القطع بالليزر.

هناك أيضًا حجم الغاز المساعد والغاز المساعد وضغط الغاز المساعد وضغط الغاز، ويفضل استخدام الهواء المضغوط أو الغاز الخامل، مما يؤثر أيضًا على قوة آلة القطع بالليزر الليفي. إذا كان من الممكن زيادة سمك المادة المعالجة، أو إذا كانت سرعة القطع تتطور ببطء، فيجب تقليل ضغط الغاز بشكل مناسب. يمكن أن يؤدي استخدام القطع بضغط الغاز بكفاءة أقل إلى منع تجمد الحافة.

وأخيراً، إذا تم استبعاد الأربعة الأولى، فإن ذلك يعتبر انخفاضاً في طاقة الليزر. أي جهاز يتم استخدامه لفترة طويلة يمكن أن يؤدي إلى مشاكل وتقادم بعض المكونات. الليزر هو المكون الأساسي والأكثر أهمية في آلات قطع المعادن بالليزر، ويمكن أن يؤدي الاستخدام طويل الأمد إلى انخفاض الطاقة. بالإضافة إلى النقاط المذكورة أعلاه، يمكن أن يؤثر أداء وحجم وسمك مواد تكنولوجيا المعالجة أيضًا على قدرة طاقة آلات القطع بالليزر الليفي.